对于制造商来说,建造一个数字工厂是具有意义的,因为这意味着更快的上市时间、更敏捷的流程、更高的定制性等等。

拥抱数字文化,一切以数据为中心

加速推进整个企业内部的数字化转型

投资于基于云的平台,以便建立通用数据环境

对员工进行技能再培训,帮助他们适应未来的工厂

在数据互联互通的支持下,数字工厂有助于实现跨职能协调,也可提高灵活性以适应不断变化的世界,进而为企业带来竞争优势。对制造业而言,这是数字化转型的最高境界。

数字工厂,有助于工厂业主深入了解如何在整个生命周期内设计、建造和管理工厂及其资产。

数字工厂是什么?

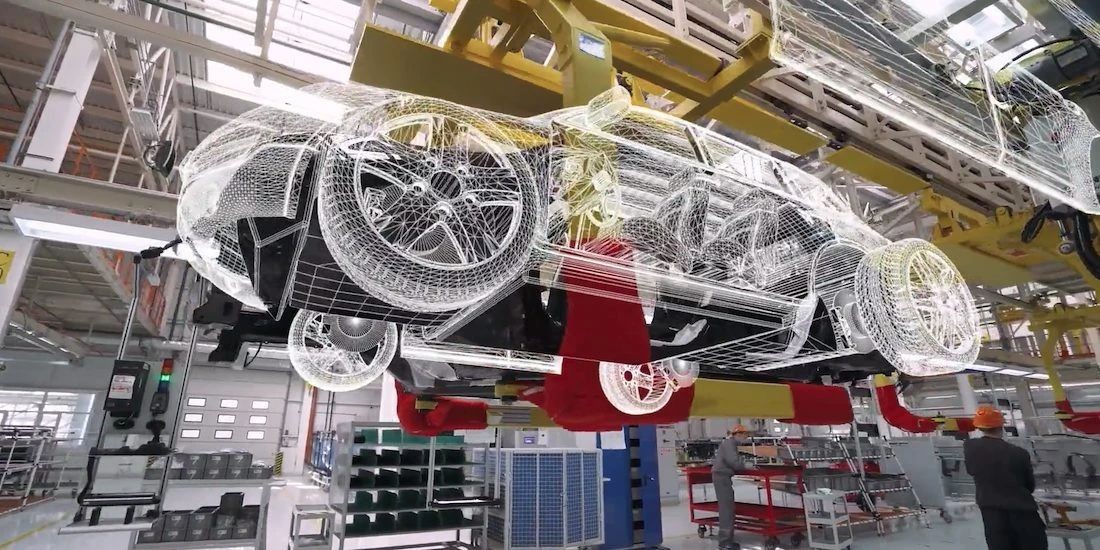

数字工厂是表示工厂关键特征(如几何形状、行为和性能等)的一种共享虚拟模型,它显示了工厂及其操作中所有数字网络的集合。这种数字表示形式可以从各结构、系统、资产和流程中调取数据进行汇总,让工厂业主深入了解如何设计、建造和管理工厂,甚至如何重新配置工厂,以及如何最大限度地提高每项资产的效率和生产力。在这样无信息障碍的生态系统中,可进行实时协作,做出更明智的决策,并取得更好的结果。

数字工厂的一些特征包括:

制造更好的产品

吸引更多的客户

提高运营效率和可持续性

加强创新力度

加快上市时间

获取各种可供行动参考的数据洞察

数字工厂是一个直观的生态系统,由数据驱动,并随着人类的智慧而不断增强,而且具备应变能力,在面对突发事件时可以灵活应对。

创建数字工厂的五个阶段

无论是建造新工厂还是重新配置现有工厂,重要的是应当分阶段地建设数字工厂,即规划、设计、验证、建造和运营五个阶段。

模拟功能,有助于工厂业主规划各种人员、机器和材料的调配,针对工厂内各组成部分,找出最有效的工作流程和空间分配。

1规划

数字工厂的规划从物流和运营布局开始。首先是逐步分解工作流程,确定每个工作站的位置、每个设备的放置,以及可最大限度地提高生产力的配置。企业如正在实施数字化转型,就应该已经拥有有一个大型的“物品库”,收藏工厂可能用到的物品。

在规划过程中,对各种人员、机器和材料的调配进行模拟测试有助于确定最有效的空间分配,从而消除瓶颈,加快上市时间。此外,设计师也会将各供应商和厂商整合到工厂的数字化协调中。

2设计

规划阶段之后,便已对制造框架有所了解,可开始设计数字工厂。工程师决定如何在物理空间中按规划进行部署。工厂各利益相关者也将在这个时候参与进来,按同样的规划去设计相关的特定领域。这可能还会涉及评估工作站的人体工程学团队或绘制整个工厂内空气流动轨迹的暖通空调团队。

工厂都是配备大型机械和许多活动部件的大型建筑。数字化设计有助于及早发现安装问题,从而减少建造和运营阶段的错误,更快地让工厂投入运营。

在设计阶段中,工程师和其他利益相关者可以在建造实体工厂前及早发现任何冲突。

3验证

所有的利益相关者对设计进行审查,确保设计的可行性,并验证布局是有效的。通过虚拟现实技术,可展现出工厂建成后的实际景象,有助于各利益相关者直观地看到建成后的工厂场景并视需要进行修改。在这个阶段中,设计要与运营目的保持一致,以便及早发现冲突并解决问题,确保最佳成果。

4建造

接着就是建造数字工厂。这是一个以数字化方式编排的过程,利用了建筑信息模型(BIM)等技术在多个团队(如建筑师、工程师、承包商等)之间进行协调,从而降低成本超支和进度落后的风险。建筑云平台可建立通用数据环境,为每个利益相关者提供统一的信息来源。

借助详细的施工排序,建造过程得以组织和简化。BIM 工具可对物流工作进行协调,而可视化视图可对布局进行模拟,以测试、再测试整个空间中的移动以及各个工作流程。一旦工厂内的一切都安装好了,便可将所有的工作站连接起来,并接通电源、开机运行。然后就加大生产,直至达到所需的产量。数字工厂也会开始生成反馈回路,提供各种具有可操作见解的数据分析。

5运营

在这个阶段,数字工厂已投入运营,各种数据在人员、程序和流程之间自由流动。此外,工厂的数字孪生体与工厂的实体两者相互对应,将所有的信息结合起来,让各种程序和网络相互通信。这种虚拟表示形式可以提供整个运营的概览,有助于了解每项决策的影响。有了这些信息,便可以在工厂的整个生命周期内持续对其进行优化,甚至是调整特定的生产流水线。例如,特定客户的订单需要多生产 10% 的产品,但却发现经计算的计划生产量只多出 5%,则可参考虚拟模型来重组生产线并调整产量。

一座建筑物的运营成本约占建筑成本的 80% 至 90%。数字工厂的设计,旨在通过提供深入的数据分析来降低运营成本。例如,机器学习和自动化可协助预测性维护,在设备发生故障之前提醒工人注意问题。如此一来,企业可避免意外的停机时间,不然这可是每年让制造商花上 500 亿美元的成本。此外,企业也可在不中断的情况下保持生产。