具有中国自主知识产权的高速往复走丝电火花线切割机(High Speed Wire-cut Electrical Discharge Machine,HSWEDM)自20世纪70年代步入市场后,以其很高的性价比为广大的模具加工市场所接受,目前每年的年产销量已经达到5万台左右[1],已经成为机械加工领域不可替代的加工手段,并且其应用领域在不断拓展,技术水平也在不断提升[2]。目前HSWEDM也正在逐步为世界各国所接收。为进一步适应市场的需求,HSWEDM必须进行自身的不断完善,下面就目前HSWEDM所具有的工艺特点及今后的发展方向进行阐述。

HSWEDM主要应用及技术水平

1 高效稳定切割

HSWEDM的加工工艺指标尤其是切割效率在解决了极间冷却的指导思想,经历了从20世纪80年代至21世纪初的沉寂后,目前已经有了质的提高。HSWEDM由于自身往复走丝的特点,使得其切割精度不可能与低速单向走丝电火花线切割机(Low Speed Wire-cut Electrical Discharge Machine,LSWEDM)进行最终的抗衡,因此其良好的性价比的一个重要体现在于能进行高效、长期稳定的切割加工,尤其体现在高厚度切割方面,因此对于HSWEDM而言切割效率的提高及持久性是一个永恒的话题。

目前采用智能脉冲电源,配合复合工作液(以华方HL-09型智能电源配合佳润JR1A复合工作液为例),可以达到的切割加工指标是:以平均100mm2/min的切割效率切割350000mm2工件,实际钼丝损耗小于0.01mm;切割工件厚度为120mm的Cr12模具钢,平均加工电流为7.2~7.3A,连续切割工件10000mm2,平均切割效率为210mm2/min;最大切割效率目前已经超过250mm2/min。上述指标已经接近或达到中档LSWEDM的一般切割效率要求,但由于HSWEDM的运行成本仅仅是LSWEDM的几十分之一甚至百分之一[3],因此在中小批量零件的切割生产中,HSWEDM具有十分明显的优势。

效率方面,HSWEDM今后研究的重点在于提高实用的、持续稳定的加工效率,目前持续稳定的效率已经达到120~140mm2/min,今后努力的目标是希望能达到160~180mm2/min,并且对于150mm以上厚度工件也同样适用。切割效率的提高目前的途径有:

首先,进一步提高脉冲加工利用率;目前简单的脉冲取样伺服进给放电脉冲利用率可以达到90%左右,而采用智能化的脉冲电源可以结合放电间隙状态的检测、等能量脉冲电源的应用以及有害脉冲的抑制等技术,进一步提高放电脉冲的利用率至95%以上,同时由于抑制了有害脉冲的输出(如一旦检测出现短路情况就及时切断脉冲电源),可以使得单位电流的切割效率从目前的25~30mm2/(min·A)上升至30~35mm2/(min·A)。

其次,目前复合工作液如佳润JR1A的使用主要解决了极间放电间隙正常的洗涤、冷却及消电离问题[4],使得极间处于正常的放电状态,而影响切割效率的提高还有一个重要的因素就是单个脉冲的放电蚀除量问题,而影响该问题与放电后能量在极间的传输、热量的扩散等因素有关,鉴于上述机理,工作液应该具有更低的电导率,以减少在放电过程中电解漏电流的能量损失,同时具有较高的动态粘度,以有利于压缩放电通道,从而能使得放电能量集中,达到高效蚀除材料的目的。目前佳润的JR1P(精品系列)工作液已经在JR1A的基础上沿用上述思想,实现了切割效率8%~10%的提升。

第三,是目前大家所比较忽视的张力控制问题,HSWEDM普遍存在电极丝正反走丝张力不均的“单边松丝”的问题,而正是电极丝正反走丝张力的变化会导致切割中电极丝的振动加强,并且导致切缝宽度变宽及不均匀,因此如果能解决电极丝张力不均匀问题,将使得放电脉冲利用率进一步提升且切缝变窄并且比较均匀,由此获得因切缝材料蚀除降低而带来的切割效率的提高。

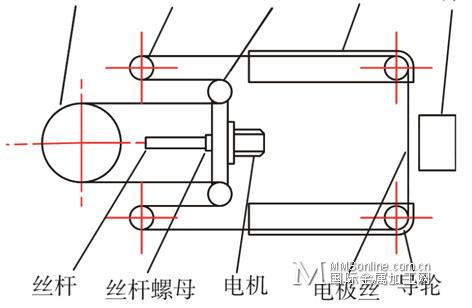

目前已有厂家设计出具有张力检测及电机张力调整的闭环张力调节系统[5],如图1所示。电极丝运行时,安装在定换向轮处的力传感器把电极丝张力转化成电信号,经电子电路处理放大,控制电机,再经丝杆、螺母控制动换向轮运动,调整从储丝筒上拽引出电极丝的周长,利用电极丝的弹性变形来调整其张力,从而实现对电极丝张力的闭环控制。

图1 闭环张力调节原理图

第四,电极丝进电问题,电极丝进电问题目前最常用的是导电块进电,导电块由硬质合金或钨钢材料制造,钼丝以8~12m/s的线速度贴着导电块表面滑动磨擦运动,两者接触处为一个短圆弧线段。钼丝与导电块之间的接触电阻很不稳定。放电能量传输到加工区域必然因为有接触电阻及电极丝自身的电阻产生能量损耗,如果能尽可能将进电点移动至靠近加工区域(图2中虚线框位置),减少能量消耗并尽可能真实获取加工区域的取样信号(通常取样点和进电点在一起),将由此获取加工效率的进一步提高,目前试验已经证明采用前端滚动进电切割效率可以提高5%以上。